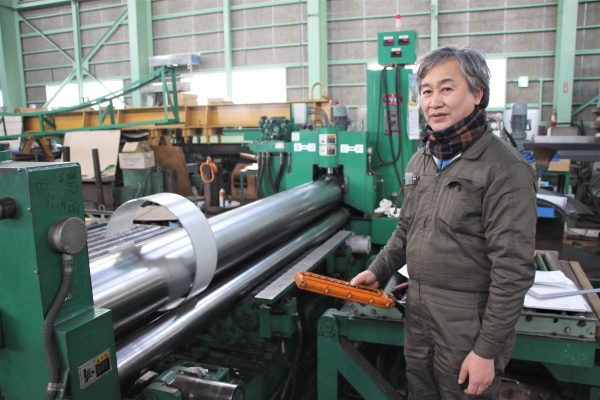

体育館のような巨大な建物の中は機械類で溢れていた。ベンダーやパイプベンダー、ローリングベンターと呼ばれる曲げ加工専門の機械だ。その数、大小合わせて30台以上。関東以北で、ここだけにしかないベンダー機械も数多くある。 (写真、ローリングベンダーで曲げ加工をする幅口ベンダ工業の幅口薫代表取締役)

(写真、ローリングベンダーで曲げ加工をする幅口ベンダ工業の幅口薫代表取締役)

札幌市東区北丘珠にある丘珠工業団地内で操業している幅口ベンダ工業。鋼材の曲げ加工を専門としており、全国から特殊な曲げ加工の依頼が舞い込んでくる。「曲げられない鋼材は、ないといっても良いでしょうね」と同社の幅口薫代表取締役(60)は言う。

大正4年、幅口さんの祖父が釧路市で創業した鉄工所がルーツだ。昭和30年代に入ると札幌にも進出、釧路と2ヵ所で実父と義父が鉄工所を経営していた。しかし、昭和45年頃に会社は倒産。鉄工所は別の会社が引き継ぎ、幅口さんの実父はその会社で働きながら独立の機会を探った。昭和50年頃、父親が独立、昭和60年になると北海道工業大学を卒業したばかりの薫さんも手伝うようになり、昭和62年に法人化して現在の会社が誕生する。

曲げ加工を専門にするようになったのは、父が独立してから。「倒産前の鉄工所時代には、ボイラーなどの圧力容器やガソリンスタンドの地下タンクなどの曲げ加工もしていましたが、曲げ加工専門ではなかった。しかし、曲げ加工のニーズが多いと考えて、実父は曲げ加工を専門に行う鉄工加工業を始めたのです」と薫さん。

鋼材製品には、曲面のない製品はほとんどないほど、曲面は不可欠の形状。金型を使って曲面を作ったり、溶融状態にある柔らかい時にあらかじめ型に流し込んで曲面を作ったりするなど、曲面を作り出す方法はさまざまにある。幅口ベンダ工業が得意とするのは、既成の鋼材を注文通りの寸法に合わせて曲面加工すること。熱をかけずに常温で曲げていく技術には、業界から定評がある。「鋼材に合った金型などを使って曲げていくのですが、鋼材には常温でも応力のかけ方によって、伸縮する性質があります。その特性をうまく利用して曲げていくのですが、一人前になるには最低でも10年は必要です」(薫さん)。

(写真は、栗本鉄工所のベンディング機械。15年間使っているという)

(写真は、栗本鉄工所のベンディング機械。15年間使っているという)

関西国際空港やディズニーランド、両国国技館、手塚治虫記念館などに使われる建材の曲げ加工も行ったが、「うちは黒子で名前が表に出ることはないので、一般的な知名度はありません。でも業界では、全国的にも名前が通っていると思います。鉄、アルミ、ステンレス、樹脂など、『曲がりませんか』と相談が舞い込んできます。曲げ加工を専門にしているので、曲げられない部材に出合うと、逆にファイトが湧いてきます」(薫さん)。

(写真は、ベンディング機械が所狭しと並ぶ工場)

(写真は、ベンディング機械が所狭しと並ぶ工場)

どうしたら曲げられるかーー文献を調べたり、自ら機械を作るなどして最後には曲げてしまう。過去には、曲げ加工をしている最中に、裂けてしまう鉄があったという。鉄が裂けることは通常考えられない。一流鉄鋼会社の研究員に見せたところ、びっくりして持ち帰っていったそうだ。

先端的な分野に使われる材料の曲げ加工にも取り組んでいる。ロケット用に使われるアルミ合金がそれ。ロケット会社から直接で話が来たそうで、同社の技術力の高さがうかがえる。

悩みは、後継者がなかなか育たないこと。「曲がる時の音や色、曲がっていく状態、位置など全てが頭に入っていないと曲げ加工はできません。今は、コンピューター制御によって3年でほぼ技術を習得できるようになりますが、最後の仕上げは、やはり人間の目が必要。素直に聞く人は上達が早いですが、やる気があっても最終的にこの仕事が合わない人も多い。技術の伝承が進むように、経験と蓄積をマニュアルに落とし込む作業を始めています」(薫さん)。

祖父の代から始まった鉄工所の技術は、途中倒産の憂き目に遭いながらも、100年を超えて続いてきた。「曲げ加工技術は、将来にわたって必要な技術だと思います。これからも曲げ加工の専門企業として技術を磨いていきたい」と薫さんは力を込めた。

(写真は、幅口薫代表取締役)

(写真は、幅口薫代表取締役)